1 氦的理化性質

氦氣,英文名為Helium,化學符號是He,它的原子序數是2,是一種無色的惰性氣體,放電時發深黃色的光。沸點-268.93 ℃,熔點-272.2 ℃,密度0.1786 kg/m3((0° C、1atm)),臨界溫度-267.9℃,臨界壓力225KPa,在常溫下,它是一種極輕的無色、無臭、無味的單原子氣體。1908年7月10日,荷蘭物理學家昂尼斯首次液化了氦氣。氦氣是所有氣體中最難液化的,是唯一不能在標準的大氣壓下固化的物質。氦的化學性質是非常不活潑的,一般狀態下很難和其他物質發生反應。氦是宇宙中第二最豐富的元素,在銀河系占24%。氦氣本身無毒,高濃度時有窒息作用。液體氦與皮膚接觸,能引起嚴重凍傷。

2 氦氣的用途

氦氣廣泛應用于軍工、科研、石化、制冷、醫療、半導體、管道檢漏、超導實驗、金屬制造、深海潛水、高精度焊接、光電子產品生產等。

(1) 低溫冷源:利用液氦的-268.9℃的低沸點,液氦可以用于超低溫冷卻。而超低溫冷卻技術在超導技術等領域有較廣泛的應用,超導材料需要在低溫(100K左右)中才能表現出超導特性,大多數情況下只有液氦能比較簡便地實現這樣的極低溫。超導技術在交通行業的磁懸浮列車,醫療領域的核磁共振成像設備都有較大的應用。

(2) 氣球充氣:由于氦氣密度遠小于空氣(空氣的密度為1.29kg/m3,氦氣的密度為0.1786kg/m3),而且化學性質極不活潑,較氫氣安全(氫氣可以在空氣中燃燒,可能會引起爆炸),氦氣常用于飛船或廣告氣球中的充入氣體。

(3) 檢驗分析:儀器分析中常用的核磁共振分析儀的超導磁體需要利用液氦降溫,氣相色譜分析中氦氣常作為載氣,利用氦氣滲透性好、不可燃的特點,氦氣還應用于真空檢漏,如氦質譜檢漏儀等。

(4) 保護氣:利用氦氣不活潑的化學性質,氦氣常用于鎂、鋯、鋁、鈦等金屬焊接的保護氣。

(5) 半導體行業:半導體行業必須用到氦氣,氦氣是一種惰性氣體,很難和其他成分起反應,這讓其成為半導體制造中很理想的材料。在硅片周遭裹上惰性氣體,可以避免出現意料之外的反應。另外,由于氦氣具有高導熱性,它還能高效散熱,這可以在半導體制造過程中降低硅片的溫度,能讓半導體的體積變得更小。

(6) 氦氣惰性氣體的一種,在血液中的溶解度較氮氣低,因而其麻醉性低于氮氣,所以常將氦氣與氧氣混合,作為潛水員的呼吸用氣體。

(7) 其他方面:氦氣可用作高真空裝置、原子核反應堆在火箭、宇宙飛船上用作輸送液氫、液氧等液體推進劑的加壓氣體。氦氣還用作原子反應堆的清洗劑,氣體溫度計的填充氣等。

3 氦生產和市場

氦氣資源屬于不可再生的資源,氦在空氣中含量極少(φ(He)≈5×10-6),主要存在于天然氣中,含量由萬分之幾到百分之幾。 因此,氦的生產幾乎全部來自天然氣。目前,中國產生的氦氣只占據全球的2%,美國是世界上氦資源最豐富的同家,雖然已大規模開采60 多年,但氦氣藏量仍占世界總儲量的40% 以上。而中國所需的4300多噸氦氣,95%全靠進口。除了美國之外,阿爾及利亞、卡塔爾、俄羅斯、加拿大等其他國家,也有不少的可開發氦氣存在。世界范圍內氦氣資源的品質差異也非常大,世界氦產量最大的美國中東部地區的天然氣中氦氣平均含量約為0.8 % ,個別天然氣田中高達7.5 % ,而國內現有的天然氣田的天然氣氦含量極低,間貧氦天然氣,氦含量最高的威遠天然氣田氦含量也僅為0.2%。

2020年7月21日,依托中科院理化所大型低溫制冷技術孵化的北京中科富海低溫科技有限公司在BOG提氦領域取得里程碑式突破。經過兩年多的研發攻關,成功研制出國內首套液化天然氣閃蒸汽(LNG-BOG)低溫提氦裝置,打通BOG提氦聯調全流程,順利產出液氦產品,達到設計要求。2020年8月,由四川空分設備(集團)有限責任公司自主研發的、我國第一套百萬方級從液化天然氣BOG中提氦的裝置調試成功,產出首車高純氦,該項目是從液化天然氣的閃蒸氣(BOG)中提取高純氦氣的關鍵技術研發及示范工程建設項目,各項技術指標先進,氦氣年產能可達100萬方。據悉,成都深冷股份也在布局該項技術,公司與內蒙古雅海能源開發有限責任公司簽訂合作備忘錄,雙方擬在氦氣提取領域開展深入合作,攜手投資運營內蒙古雅海BOG提氦裝置項目。高純氦的國產化對于保障國內氦供應具有重要的戰略意義。

4 提氦技術

4.1 天然氣提氦

天然氣提氦是當前工業生產的主要方法。 天然氣提氦通常分兩步:第一步是制取體積分數為 50%~70%的粗氦; 第二步是將粗氦提純為 A級氦。 第一步目前大多數采用低溫法,美國除兩套裝置外均采用深冷提取工藝。 第二步則用活性炭吸附劑液氮溫度高壓吸附法或常溫變壓吸附(PSA)法。 2010 年,美國 10 套私營裝置采用 PSA 技術提純氦氣。 從天然氣提取氦生產 A 級氦, 深冷聯合PSA 技術被普遍采用。

我國天然氣提氦始于20世紀60年代的威遠提氦試驗I裝置,該裝置設計規模為5萬m3/d,年生產氦2萬m3。其特點是采用“氨預冷的高中壓林德循環制冷+兩段單塔精餾塔分離提氦工藝”,精餾塔分為常壓液甲烷冷凝段和減壓液甲烷冷凝段,低溫換熱器為繞管式換熱器,現場儀表控制,提氦后的天然氣增壓后去管網。1989年,建成威遠提氦Ⅱ試驗裝置,該裝置設計規模為10萬m3/d,年生產氦4萬m3。在提氦I裝置的基礎上,引入“膨脹機+高壓氮循環+甲烷循環制冷”,采用兩塔分離工藝取代單塔分離工藝,主換熱器采用鋁板翅式換熱器,用單元儀表控制,提氦后的天然氣部分增壓去管網。裝置單位產品能耗從133kW·h/m3 He下降至89 kW·h/m3 He。

2012年,在四川省榮縣東興場鎮建成天然氣提氦裝置,這是我國目前唯一運行中的天然氣提氦裝置。該裝置設計日處理天然氣40萬m3,氦含量0.18%(y),年生產純氦約21萬m3,氦收率>96.5%,產品粗氦純度90%(y)~95%(y),單位產品能耗從89 kW·h/m3 He下降為55 kW·h/m3 He。粗氦采用氣瓶拖車運輸到西南油氣田公司成都天然氣化工總廠后,進行氦的純化精制,生產出純度99.999%(y)~99.9999%(y)的產品供給用戶。

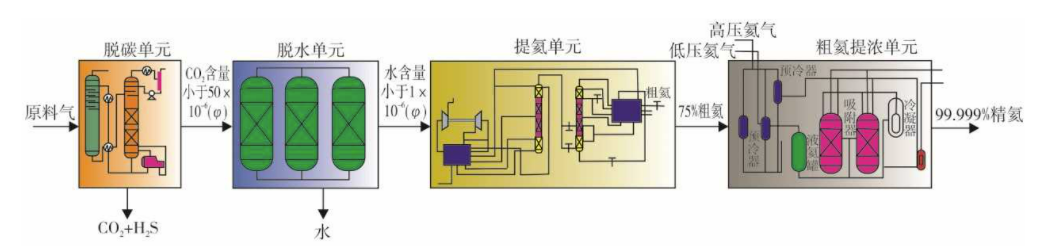

天然氣提氦的工藝流程示意圖見圖2,其天然氣凈化部分涉及到如何高效凈化脫除天然氣中CO2、H2O、Hg等環節。榮縣天然氣提氦裝置(見圖3)采用了西南油氣田公司天然氣研究院開發的CT8-23活性MDEA 溶液作為脫碳溶液,可將天然氣CO2脫除到50×10-6(φ)以下。脫水采用三塔分子篩工藝,與常見的兩塔分子篩脫水工藝相比,加熱爐連續運行,冷吹后較高溫度的天然氣直接進加

熱爐,實現了再生能耗的降低。

圖2 天然氣提氦的工藝流程示意圖

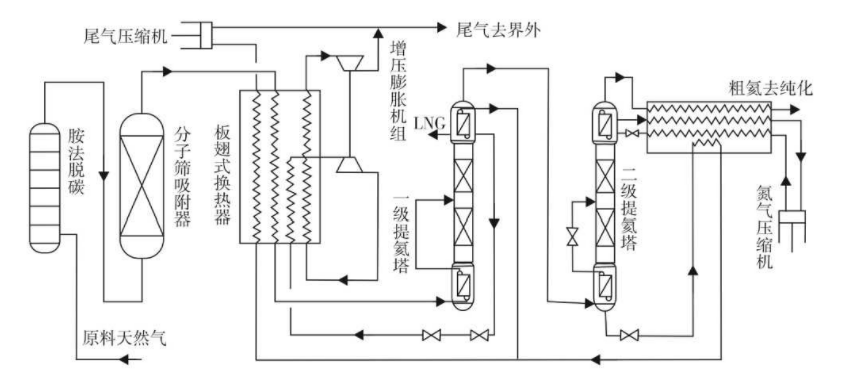

圖3 榮縣天然氣提氦的工藝流程簡圖

4.2 和 LNG 廠結合的提氦工藝

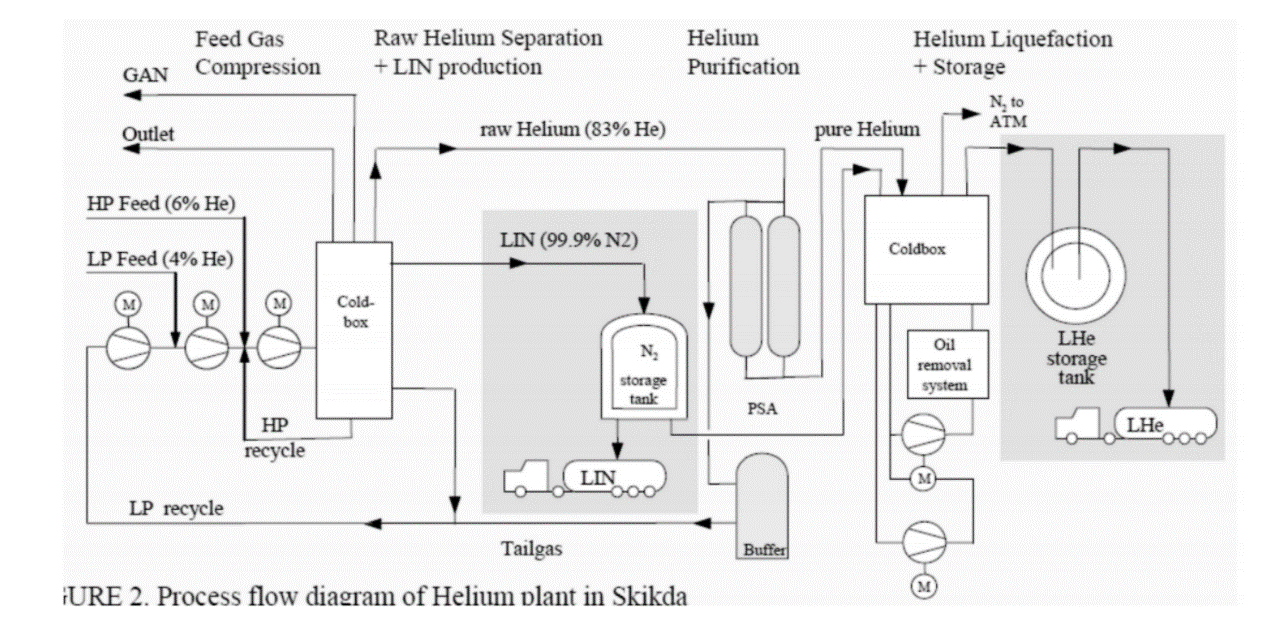

目前國內外已有很多天然氣提氦裝置是與 LNG 廠結合的,利用 LNG 生產過程中富集了氦的尾氣提氦可以提高經濟性。 圖 4為阿爾及利亞 Skikda 提氦裝置的工藝流程圖。我國以四川空分、中科富海和成都深冷等為代表的企業正在研究液化天然氣閃蒸汽(LNG-BOG)低溫提氦技術,其中四川空分和中科富海的裝置已實現商業化運營,其它公司的裝置處于建設或技術開發階段。

4.3 天然氣脫氮和提氦結合的工藝

一些含氦天然氣含大量的氮,美國 BCCK 公司已成功地將提氦技術與其 NitechTM 脫氮技組合,氦回收提升了低 BTU 天然氣加工項目的經濟性。 BCCK 公司設計、建造和安裝的18套采用NitechTM 技術的脫氮裝置中,有 3 套組合了氦回收系統生產粗氦,粗氦可采用 BCCK 公司的 NitechTM裝置外的

另外設備加工為 99.99%純度的純氦產品。

圖4 阿爾及利亞 Skikda 提氦裝置的工藝流程圖

4.4 合成氨(甲醇)尾氣提氦工藝

含氦天然氣為原料的合成氨裝置的弛放氣中,氦被濃縮約 4~8 倍。 從這種尾氣提取氦氣,既可彌補天然氣含氦量過低的不足之處,又可綜合利用天然氣資源。 從上世紀 70 年代開始,我國一些科研單位就開始這方面的研發,并取得成果。 四川化工研究院(現西南化工研究設計院)完成了用液氫法從合成氨尾氣提氦的中試實驗。 中試裝置處理量為100m3/h 粗 氫, 年 產 粗 氦 2000m3; 產 品 氦 純 度 達99.99%。 該裝置從合成氨尾氣中提氦,經過 6 個步驟:PSA 去除高沸點組分、 低溫吸附法進一步純化氫、氫液化—氫氦分離、低壓吸附除氫、加氫催化燃燒除氫和高壓吸附純化氦。 曾建設 4 萬 m3/a 的合成氨尾氣提氦裝置,但因原料氣變化等原因未運行。

4.5 空氣分離提氦技術

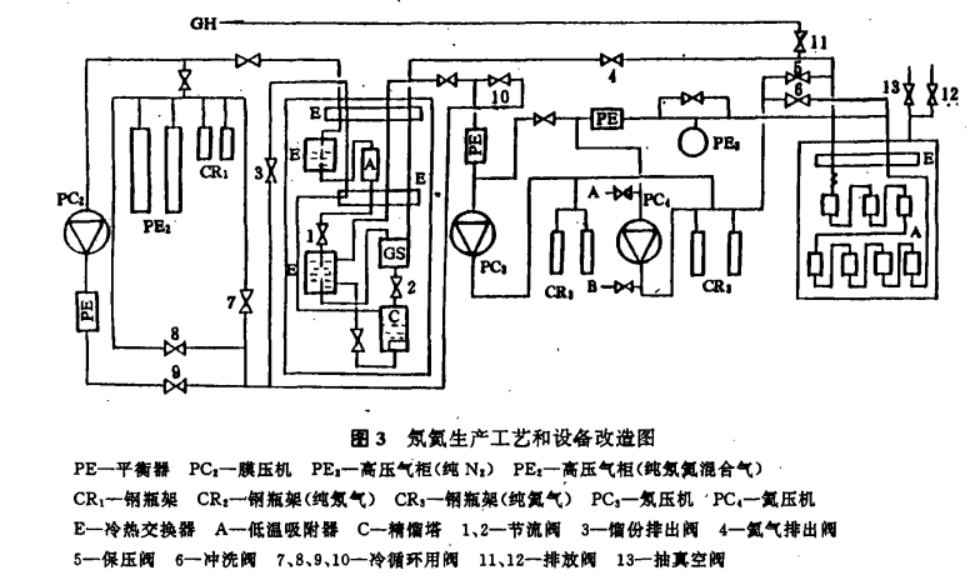

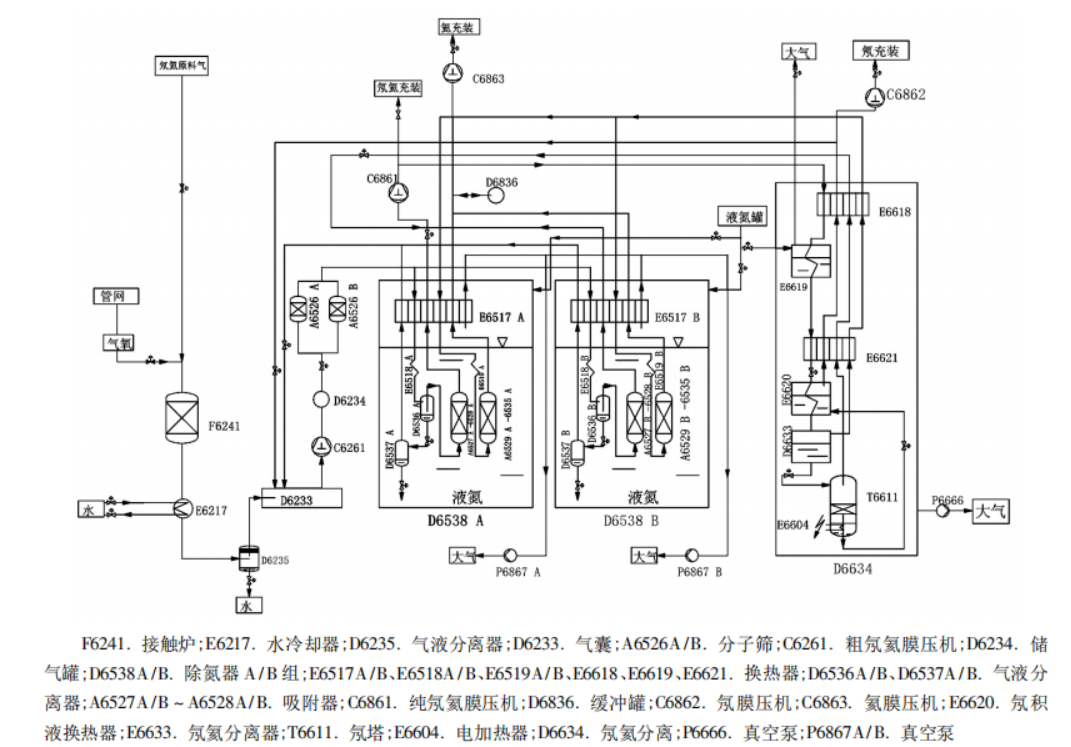

武漢鋼鐵集團氧氣有限責任公司 C臺和D 臺空分設備 10000 m3/ h 空分設備于 1983 年從林德公司引進, 采用當時先進的全提取 ( 提取氧、氮、氬、氦、氖、氪和氙 7 種氣體) 切換式流程。武鋼氖氮分離生產是采用冷凝、吸附分離法進行的, 其冷的產生是利用液氮預冷高壓節流 , 而氖氮混合氣來源于大型空分主塔中的液氮和氣氮這兩路氣體在空分C5塔中相互洗滌而產生 , 其組份含量為H2 %5、N2 49%、Ne 35%和He11% 。然后進入稀有間進行分離生產 , 按原工藝分三步進行 :a.用催化法脫除H2%5 (初制部分) ;b.用冷凝吸附分離N2 49%(除N2生產) ;c.液氖冷凝吸附分離氖氮混合氣(氖氮分離生產)。如圖5所示, 武鋼人員于1992年將原工藝的三個步驟劃分為五步來進行 , 從而實現氖氮生產的高效、優質、低消耗,所產氦氣純度可達99.999%。

|

圖5 武鋼2*10000Nm3/h空分配套氖氦提純裝置工藝流程圖

圖6 武鋼60000Nm3/h空分配套氖氦提純裝置工藝流程圖

武鋼氧氣公司 H 臺 60 000 m3 /h制氧機是一套全提取空分設備,從德國林德公司引進,2004 年初開始安裝,2005 年 5 月氧氮氬系統投產,2006 年 9月氪氙系統投產,氖氦系統至 2007 年 2 月具備調試條件,經過一年多時間改進,于 2008 年 3 月投產,2008 年 4 月通過性能考核,其工藝流程如圖6所示。

該套氖氦提取裝置是目前世界上最為先進的連續運行設備,最大特點是有兩套除氮器,可以切換使用,將氖氦連續生產變為現實。在整個調試過程中解決了許多技術難題,從而實現這套氖氦生產裝置應有的技術水平。和武鋼氧氣公司 10 000 m3 /h 空分裝置的氖氦流程相比,在流程的連續性上和設備生產能力、性能上有較大的改變,其工藝流程簡單、合理; 設備布局緊湊,性能優越; 采用了 DCS( 集散型控制系統) 控制,自動化程度高,操作簡單,工況穩定。最大特點是將傳統的氖氦間斷生產工藝改變為連續生產工藝,使氖氦產量高,產品質量好。

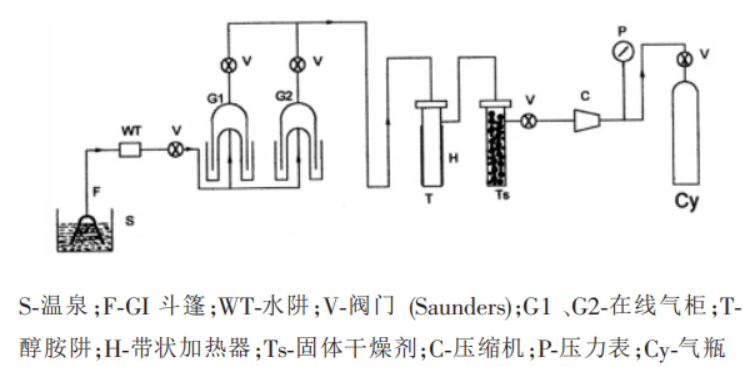

4.6 地熱水氣提氦技術

據相關報道,印度已開展了從含氦地熱水中提取氦的相關的技術研究。 從地熱水氣中提氦,首先是從溫泉中回收原料氣(圖 7),然后通過深冷或 PSA 法濃縮氦。

圖7 在印度 Bakreswar 溫泉現場收集原料氣的流程

5 氦回收和循環使用

氦作為一種不可再生且經濟價值較高的稀有資源,研究如何對使用后的氦進行回收和循環使用具有重要意義。目前已有一些公司已開發了氦回收循環使用技術,并在一些地區的某些領域得到了應用。例如,在大量使用液氦或進行液氦分裝的現場采用大型儲氣囊對閃蒸氣進行收集并加以利用。

圖8 美國真空儀器公司的一種氦回收裝置

6 結語

氦氣作為一種稀缺又不可或缺的資源,研究如何提高其產量和生產效率具有現實意義。一方面,氦氣生產企業需要進一步研究提高氦氣生產效率的工藝流程,另一方面,對于大量使用氦氣的企業需可積極探索氦的循環利用,當然,有的企業已著手于開發新的工藝流程或設備,減少對氦氣的使用量。